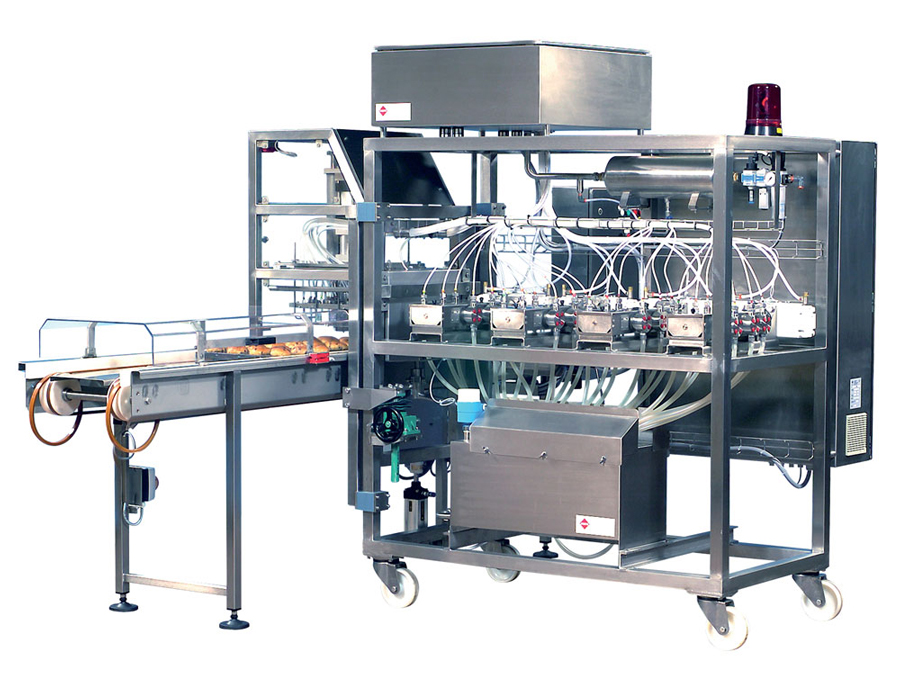

Система введения начинки - PCM Dosyfeed и Additivefeed

Насосная станция с подачей нескольких ингредиентов PCM Multi-Injection Station представляет собой оборудование, предназначенное для впрыска вкусовых и прочих добавок в кондитерские изделия небольшого размера с целью их наполнения и обеспечения сохранности.

Эта станция PCM для впрыска нескольких ингредиентов была спроектирована специально для хлебобулочной промышленности с целью улучшения процесса внесения добавок различных типов (ароматизаторы, консерванты и т.д.) в небольшие хлебобулочные изделия, круассаны или другие кондитерские изделия. Впрыскивание добавок в выпекаемые изделия представляет собой сложную задачу, требующую наличия определенных знаний и навыков, особенно для того, чтобы гарантированно обеспечивать равномерность впрыскивания добавок: технологический процесс не должен замедляться, должны обеспечиваться возможность быстрой смены ингредиентов с соблюдением санитарных и гигиенических норм.

Устройство станции PCM для впрыска нескольких пищевых добавок

- Станции дозирования

- Распределительная пластина с иглами

Преимущества системы

«Настраиваемое» решение

- Возможность адаптации к размерам конечных продуктов и к распределению ингредиентов, представляющих начинку

- Технология PCM Dosys™ или диафрагменная технология MDS (синхронизированные головки для дозирования нескольких ингредиентов), отвечающие требованиям заказчиков (продукт, скорость, дозы и т.д.), и система иголок, адаптированная к использованию вязких, тягучих, гетерогенных начинок.

- Возможность учета характеристик существующих установок, размеров машин, ширины конвейерных лент

100% надежность и повторяемость

- Технология Dosys ™ (см. стр. 7)

- Технология MDS (см. стр. 9)

Гигиеничность

- Гигиеничная конструкция элементов конструкции

- Безразборная мойка всей системы

Пример реализации

PCM DOSYFEED 22 ГОЛОВКИ – Небольшие булочки из теста на молоке с начинкой из вязких продуктов

Технологический процесс

- Дозы: 3 г/булочку – скорость работы машины: 24 000 изделия/час

- Разгрузка контейнера с продуктом и его перекачивание в буферный резервуар

- Смена контейнеров без остановки производственного процесса

- Поддержание температуры процесса в течение всего технологического процесса

- Одновременное введение начинки в 22 булочки

- Синхронизация «прошивания» с движением ленты конвейера

- Определение наличия булочек с тем, чтобы не допустить дозирования при отсутствии продуктов на конвейере

- Безразборная мойка всей установки

Конструкция

- 1 насос GACC по технологии Dosys™ для разгрузки контейнеров

- 2 станции дозирования, включая 11 насосов по технологии Dosys™ с общим бесщеточным электрическим приводом

- 2 распределительные плиты с форсунками для введение начинки одновременно в 2 x 11 булочек

- 22 форсунки с обратным втягиванием, включая по 11 игл для каждого с целью равномерного распределения начинки

- 3-осевой манипулятор для выполнения операций с игольной плитой

- Коллектор с двойной рубашкой и система технологических трубопроводов для подержания температуры

- Оптический датчик для обнаружения наличия булочек

- 2 резервуара процесса безразборной мойки (CIP) для очистки распределительной плиты форсунок и резервуар для возвратного потока процесса CIP

- 1 комплект подсоединений инженерных коммуникаций для процесса CIP - воздух, горячая вода / 1 центробежный насос для возврата потока CIP

- Датчик для определения наличия продукта, температуры, уровня и давления

Эксплуатационные характеристики системы

(в зависимости от используемого насоса DOSYSTM)

- Давление: макс. 5 бар

- Скорость: макс. 60 ходов в минуту (если насос установлен на максимальный объем)

- Точность - Повторяемость: +/- 0,5%

- Производительность: до 21 000 булочек/час